(圖片來源:Adv. Mater.)

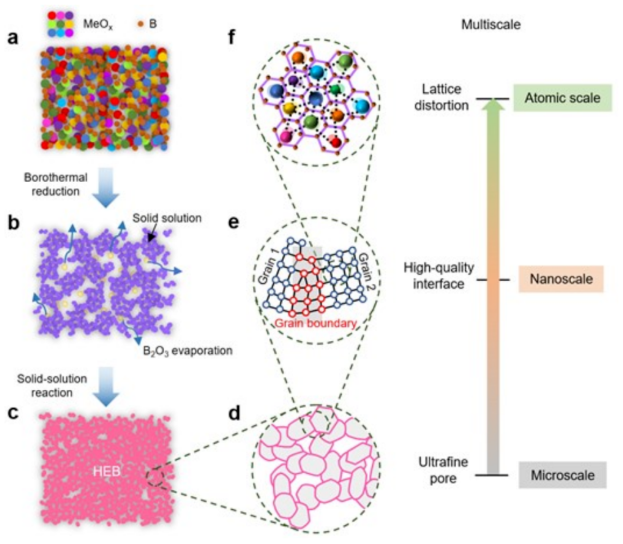

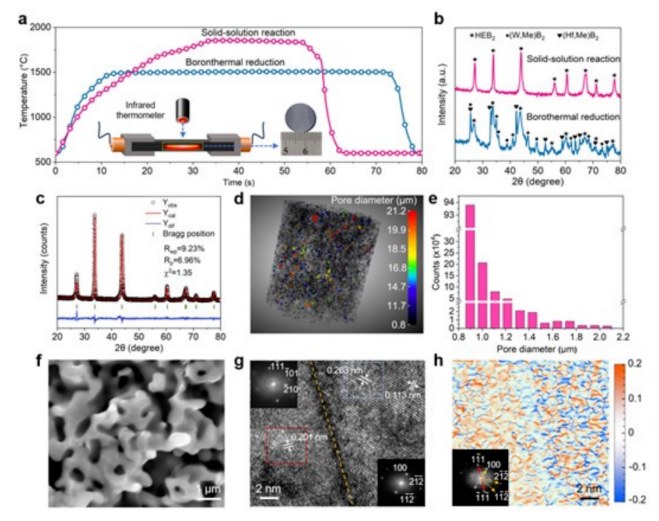

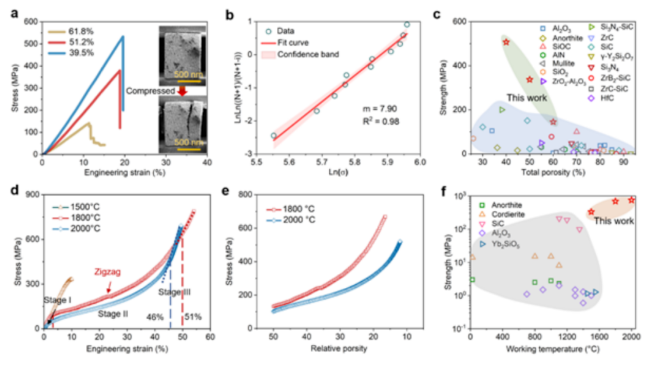

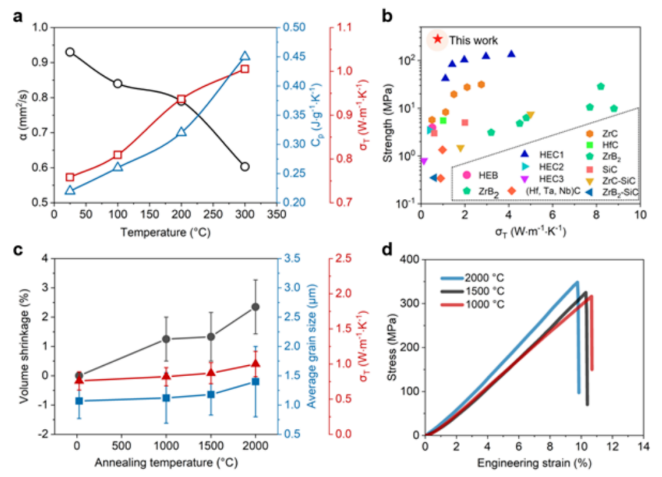

正文 圖 1展示了9PHEB樣品的制備過程和多尺度設計。首先,金屬氧化物和硼粉以等摩爾比例均勻混合(圖1a),然后通過自制的超快速高溫合成(UHTS)裝置加熱至適度溫度,通過硼熱還原在幾秒鐘內形成復雜的硼化合物(圖1b)。在這個過程中,大量的B2O3氣體生成并逸出,導致化合物中留下豐富的孔隙。接下來,將第一步的產物研磨成粉末,破壞大孔隙同時保留細孔隙(圖1c)。最后,通過UHTS技術在高溫下燒結化合物,形成顆粒間的強連接,并在化合物中發生固溶反應,導致形成單一的高熵硼化物(HEB)相(圖1d)。通過這一系列步驟,實現了9PHEB樣品的多尺度結構設計,包括微尺度上的均勻超細孔隙(圖1d)、納米尺度上顆粒間強連接和良好界面(圖1e),以及原子尺度上的大晶格畸變和質量波動(圖1f)。這些特征共同對9PHEB樣品的力學和熱性能產生顯著影響。下載化學加APP到你手機,更加方便,更多收獲。 圖1. 9PHEB樣品的制備和多尺度設計的示意圖 圖片來源:Adv. Mater. 圖2a表示通過UHTS裝置加熱溫度與時間的關系圖,9PHEB樣品的制備過程可以通過UHTS裝置精確控制,確保了樣品的孔隙率。作者通過XRD圖案了解樣品的晶體結構和相組成(圖2b-c),可知樣品具有預期的晶體結構。圖2d展示了通過X射線顯微鏡重建的3D微觀結構,其中孔徑分布高度均勻,孔徑范圍為0.8至21.2 μm,有利于熱傳導和機械性能(圖2e)。此外,樣品的表面形貌清晰(圖2f)。作者還通過晶粒的TEM圖像和相應的FFT圖證明了樣品的晶粒結構清晰,晶格排列有序(圖2g)。圖2h的原子彈性應變映射表明樣品內部存在顯著的晶格畸變,這可能影響其力學性能。 圖2. 9PHEB樣品的制備和表征 圖片來源:Adv. Mater. 圖 3展示了制備的9PHEB樣品在微米和納米尺度上的元素分布情況。SEM圖像和相應的EDS映射(圖3a)顯示了樣品在微尺度上的均勻元素分布,而晶粒的TEM圖像和相應的EDS映射(圖3b)則進一步證實了在納米尺度上沒有元素偏析,表明了良好的元素分布。這些結果表明,9PHEB樣品的元素分布均勻,這對于確保材料的一致性和性能的穩定性至關重要。 圖片來源:Adv. Mater. 9PHEB樣品的力學性能如圖4所示。不同孔隙率樣品的壓縮應力-應變曲線如圖4a所示,展示了樣品在不同孔隙率下的壓縮行為,說明了孔隙率對材料強度和變形能力的影響。作者根據Weibull統計對測試樣品的壓縮強度進行的分布(圖4b),說明了樣品的強度可靠性和一致性。圖4c表示了9PHEB樣品的強度與孔隙率的關系,并與報道的多孔陶瓷進行比較,9PHEB樣品在不同孔隙率下展現出了優異的壓縮強度,尤其是在約50%孔隙率時,其強度可達約337 MPa。圖4d-e的升高溫度下樣品的原位壓縮應力-應變曲線和應力-相對孔隙率揭示了樣品在高溫下仍保持較高強度。此外,作者還計算出9PHEB樣品的強度與測試溫度的關系,并與斜長石、堇青石、氧化鋁、碳化硅和Yb2SiO5等材料進行比較(圖4f),表明它們在極端環境中具有可靠的機械性能。 圖片來源:Adv. Mater. 圖 5展示了制備的9PHEB樣品的熱性能。作者測量了從室溫到300 °C的熱導率σT、比熱容Cp和熱擴散系數α (圖5a),這些數據表明了材料在不同溫度下的熱傳導特性,特別是熱導率隨溫度的升高而略有增加。圖5b是將9PHEB樣品的熱導率與壓縮強度與其他多孔陶瓷系統如SiC、莫來石、ZrB2-SiC、ZrC-SiC、HfC等進行比較,有助于評估其在熱管理方面的性能。作者還在1000、1500和2000 °C退火后測量樣品的體積收縮、平均晶粒尺寸和熱導率σT的變化,展示了9PHEB樣品在高溫處理后的結構穩定性和熱性能變化,包括體積收縮和晶粒尺寸的增長(圖5c)。圖5d是9PHEB樣品在1000、1500和2000 °C退火后樣品的壓縮應力-應變曲線,樣品在高溫退火后顯示出良好的熱穩定性和強度保持性,這表明它們在極端溫度環境下具有潛在的應用價值。 圖5. 制備的9PHEB樣品的熱性能 總結

聲明:化學加刊發或者轉載此文只是出于傳遞、分享更多信息之目的,并不意味認同其觀點或證實其描述。若有來源標注錯誤或侵犯了您的合法權益,請作者持權屬證明與本網聯系,我們將及時更正、刪除,謝謝。 電話:18676881059,郵箱:gongjian@huaxuejia.cn