為堅持科技是第一生產力、人才是第一資源、創新是第一動力,加快實施人才強國戰略,培養造就德才兼備的高素質人才,中國化工學會于2018年開始會士評選工作,以表彰在化工科學技術領域方面做出重大、創造性的貢獻和成就的會員。截至目前,學會已完成六屆評審,評選出會士89名。為弘揚科學家精神、充分發揮中國化工學會會士在會員中的表率作用,中國化工學會在官方網站、微信公眾號上開設“會士風采”欄目,邀請部分會士作為首批宣傳對象展示風采,并以科普的形式,用通俗易懂的語言介紹其研究領域,向公眾宣傳普及化工知識、展示化工在科技強國中所做的貢獻。敬請關注!

中國化工學會會士風采:宗保寧

一、 宗保寧個人簡歷

1985年本科畢業于北京大學,1991年在石科院獲得博士學位。1991年至今在石科院工作(1995年至1996年在德國科學院做博士后)。目前擔任中石化首席專家、全國重點實驗室主任。歷經30余年,帶領團隊構建了中國獨有的綠色己內酰胺工程,包括:非晶態鎳與磁穩定床集成用于己內酰胺加氫精制;環己酮氨氧化與漿態床膜分離集成生產環己酮肟;本質安全性高的漿態床雙氧水生產技術;環己烯酯化加氫與催化蒸餾集成生產環己酮技術。綠色己內酰胺工程2023年建成全球最大技術最先進的60萬噸/年生產裝置,使我國基本依賴進口成為世界第一生產大國,全球市場占有率超過60%、達到650萬噸/年。獲國家技術發明一等獎、中國青年科學家獎、何梁何利科技進步獎和首屆全國創新爭先獎。

二、研究領域介紹

己內酰胺是第二大合成纖維和工程塑料聚酰胺-6(尼龍-6)的聚合單體,與人民日常生活密切相關。在所有化學品中,己內酰胺的生產工藝最復雜,涉及加氫、氧化、肟化和重排等多種反應,還使用有毒有害的溶劑和催化劑,產品對雜質的要求也十分嚴苛,生產過程中原子利用率不足60%。三十年前我國己內酰胺基本依賴進口。我國引進己內酰胺生產技術建設了投資105億人民幣的3套5萬噸/年生產裝置。因投資大、生產成本高、廢物排放量大、產品質量達不到許多客戶的要求,每年虧損超過15億人民幣。

為解決人民“穿好衣”的難題、面向國家對化纖單體的需求,針對引進裝置存在的問題,1995年閔恩澤院士提出科技開發項目、組織產學研聯合攻關,并在石油化工科學研究院組建了以宗保寧為首的研發團隊;2000年曹湘洪院士組織中石化兩個企業為實現扭虧脫困積極進行己內酰胺新技術的工業示范和工業應用。綠色己內酰胺工程包括四項技術突破:1、閔恩澤先生指導、宗保寧負責開發的非晶態鎳與磁穩定床集成用于己內酰胺加氫精制技術2005年成功工業化,使己內酰胺質量由工業級提升到滿足高速紡織的優級品。2、閔恩澤先生主持、舒興田院士負責催化材料、徐南平院士負責膜分離、吳巍負責反應工藝,開發的環己酮氨氧化與漿態床膜分離集成生產環己酮肟技術2008年成功工業化,使六步反應工藝簡化為一步反應工藝,而且氮原子利用率由不足60%提高到95%。3、2019年開發成功本質安全性高的漿態床雙氧水生產技術,支撐了應急管理部頒布淘汰落后技術的法規,實現了我國雙氧水產業的升級換代和高速發展。4、2022年開發成功環己烯酯化加氫與催化蒸餾集成生產環己酮技術,使碳原子利用率由不足80%提高到95%以上。

歷經三十余年,在閔恩澤、曹湘洪和舒興田三位院士指導下,宗保寧帶領團隊構建了中國獨有的綠色己內酰胺工程,并于2023年建成的全球最大、技術最先進的60萬噸/年己內酰胺生產裝置。綠色己內酰胺工程與引進技術相比,原子利用率由60%提高到95%以上、三廢排放下降90%、生產成本下降60%。綠色己內酰胺工程使我國基本依賴進口成為世界第一生產大國,全球市場占有率超過60%、達到650萬噸/年。綠色己內酰胺技術形成了800億人民幣的新產業,并帶動了5000億人民幣的下游產業,滿足了人民“穿好衣”的需求,對我國經濟和社會的發展做出了貢獻。

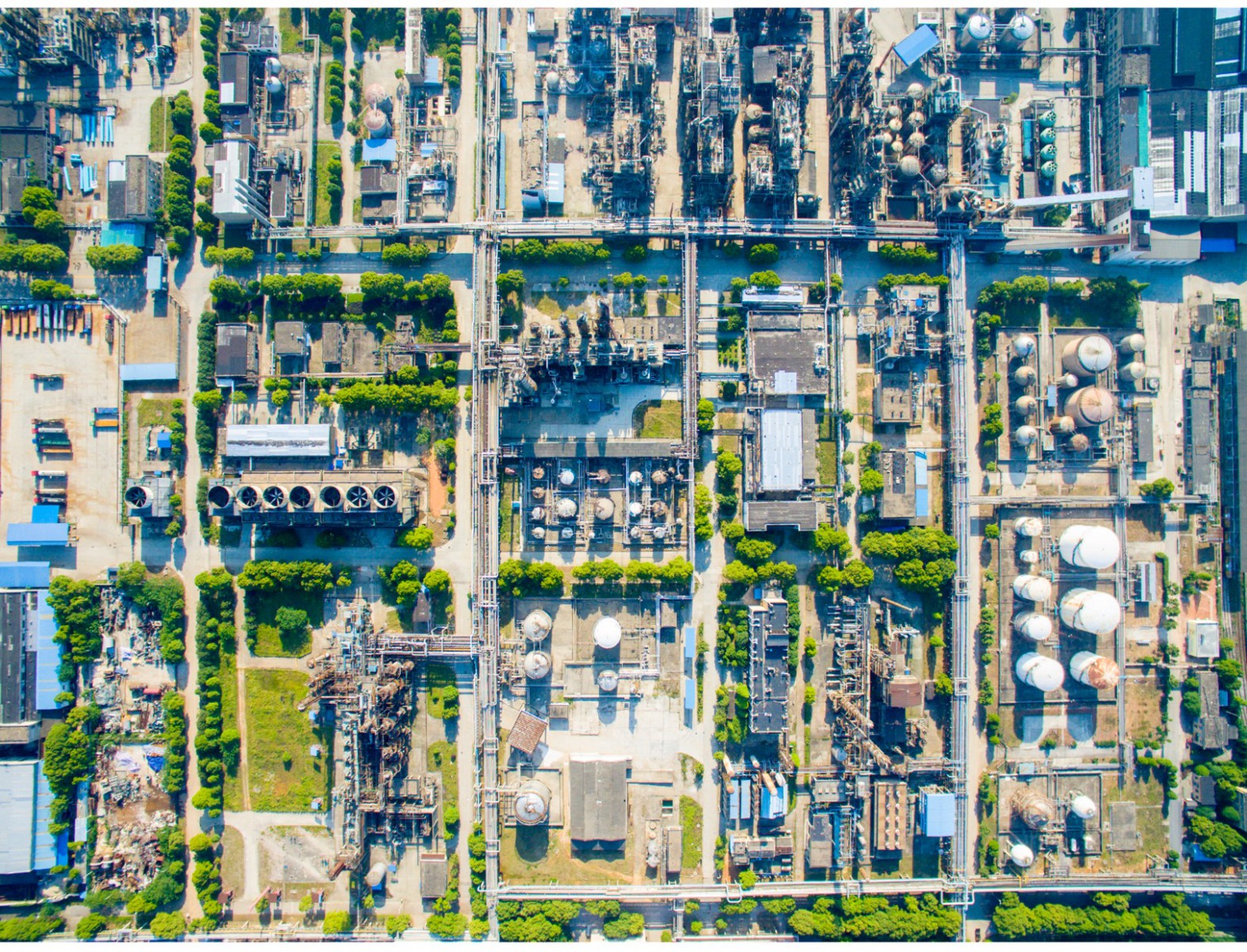

圖1、六十萬噸/年綠色己內酰胺工程

圖2、石科院己內酰胺研發團隊

圖3、引進的五萬噸/年己內酰胺生產裝置

三、事跡和故事分享

“很高興在咱們企業生產一線見到科學家,你們辛苦了!”2024年1月3日,中石化集團公司黨組書記、董事長馬永生在湖南石化調研期間,深入年產60萬噸己內酰胺產業鏈搬遷與升級轉型發展項目現場。在這里,馬永生與宗保寧握著手,交談起來。

宗保寧是中國石化集團公司首席專家、石油化工分子轉化與反應工程全國重點實驗室主任,為了保證湖南石化己內酰胺項目順利建成投產,他帶著石科院30名專家組成的開車團隊駐守現場40余天。

走進宗保寧在石科院的辦公室,映入眼簾的是一摞摞書籍和資料紙堆,幾乎頂到天花板。“書山”中,宗保寧坐在一把頗有年頭的木椅子上,埋頭專心批改論文。

“ 這‘老伙計’是30多年前剛參加工作時分配給我的,坐習慣了,一直舍不得換。”這位集團公司首席專家撫摸著磨得發亮的椅背說,“基礎研究正像坐冷板凳,幾十年都得坐得穩、坐得住,才能成大事。”

多年來,宗保寧聚焦服務國家重大戰略需求和支撐集團公司高質量發展需要,潛心鉆研己內酰胺綠色生產成套新技術,推動我國石化產業技術不斷升級革新。

國家技術發明獎一等獎、中國青年科學家獎、何梁何利基金科學與技術進步獎、首屆全國創新爭先獎、中國石化科技創新功勛獎……縱使榮譽加身,宗保寧心里卻不會起太多波瀾,因為他的心里早已填滿對科研的熱愛和專注。

“科學研究只有搬下高閣,為實踐服務,才能真正實現其價值”

“科學研究只有搬下高閣,為實踐服務,才能真正實現其價值!”宗保寧是這樣說的,也是這樣做的。2023年12月15日,湖南石化年產60萬噸己內酰胺產業鏈搬遷與升級轉型發展項目全線順利貫通,一次性開車成功,標志著全球單套產能最大、技術領先的己內酰胺生產研發基地建成投產。該項目不但為破解“化工圍江”交上合格答卷,而且產能翻倍,排污和綜合能耗大幅降低,實現傳統石化產業向高端化、智能化、綠色化、一體化轉型升級。“整個項目有幾千臺泵、上萬個閥門,只要一臺設備不過關、一個流程打不通,裝置就開不起來。”宗保寧帶領開車團隊一直盯在現場,為項目順利投產保駕護航。

亮眼成績的背后,離不開中國石化具有自主知識產權的新一代己內酰胺綠色生產成套技術,更離不開以宗保寧為代表的己內酰胺人30余年的嘔心瀝血。20世紀80年代,我國尼龍還全部依賴進口。“當時人們哪里穿得起襯衫呢?都買個假領湊合。”宗保寧感慨地說。尼龍是重要的服裝面料原料,己內酰胺則是尼龍的重要原料。彼時國家花費上百億元從國外引進了3套年產5萬噸己內酰胺生產裝置,但規模小、產量低,生產成本更是高到令人咋舌,一度陷入連年虧損的窘境。“每年光是運轉設備就虧損得嚴重!”宗保寧說。為此,石科院等單位聯合國內高校,組建挖潛增效技術服務團隊,開展己內酰胺生產技術攻關。在閔恩澤院士領銜下,石科院研發團隊肩負著信任和期望,開發成功綠色己內酰胺生產技術。

己內酰胺是生產尼龍-6合成纖維和工程塑料的單體,通過聚合反應等過程加工后可進一步加工成錦綸纖維、工程塑料、塑料薄膜、齒輪、軸承、涂料、管材、醫療器械、電氣、絕緣材料等種類繁多的工業產品,其產品廣泛應用于紡織、電子、汽車、航天航空等新材料領域,是關乎國計民生的重要大宗化工品。同時,己內酰胺也是生產流程最長、工藝最復雜、質量要求最嚴格、生產難度最高的基礎化學品。

在過去70年里,己內酰胺生產技術被國外壟斷,我國的己內酰胺大量依靠進口,自給率不足30%,導致即使是國內生產的“土”布,追根究底也是用的“洋”原料,成為了制約人民“穿好衣”需求的“卡脖子”技術。

在宗保寧等科研人員的努力下,石科院、湖南石化(原巴陵石化)實現了新反應途徑、新催化材料和新反應工程的集成創新,成功開發出包含以下六項核心技術的己內酰胺綠色生產成套新技術:

一是環己酮氨肟化新反應途徑、空心鈦硅分子篩新催化材料和反應-膜分離新反應工程,使裝置投資減少70%、氮原子利用率從不足60%提升至90%以上、廢氣排放量下降99%。二是非晶態合金催化劑與磁穩定床集成的己內酰胺加氫精制新技術,使催化劑消耗下降70%,微量雜質高效脫除,產品質量大幅提升。三是環己酮肟多級重排技術和硫酸銨中和結晶集成技術,使副產硫酸銨數量減少20%。四是高硅分子篩與移動床集成的環己酮肟氣相重排新技術,無副產硫酸銨,每年減少100萬噸碳排放。五是為提高碳原子利用率,發展環己烯酯化加氫制環己酮新技術,世界首創環己酮綠色生產新反應途徑,使碳原子利用率從不足80%提升至95%以上、廢渣廢液減少90%。六是開發了漿態床過氧化氫生產技術,建成國內首套工業裝置,使生產效率提高40%、能耗降低20%、廢水排放量減少70%。

基于上述六項核心技術,己內酰胺生產過程中的原子利用率顯著提高,實現了傳統產業的跨越式技術進步,達到國際領先水平。成套生產技術獲授權國內外發明專利200余件,先后獲國家技術發明一等獎、國家科學技術進步二等獎、中國專利金獎、中國工業大獎。

己內酰胺綠色生產成套新技術先后在巴陵石化、石家莊煉化、浙江巴陵恒逸等企業進行工業應用,使我國從己內酰胺全部依賴進口一躍成為了世界第一生產大國,自給率從不足15%一路上升至94%,為我國及世界范圍內己內酰胺的技術進步和產業發展做出了重要貢獻。

創新之路步履不停,宗保寧及團隊堅信己內酰胺反應過程可以進一步優化。新環己酮、過氧化氫項目……翻過一座座科研高山后,還有更廣袤的天地等待探索。

2010年,在宗保寧牽頭組織下,石科院科研團隊完成環己烯酯化加氫制環己酮技術實驗室研究。隨后,與湖南石化科研團隊合作,前后歷時8年完成中試、工藝包編制、詳細設計、工程設計、本質安全研究,再用3年建設工業生產裝置,終于在2023年底順利實現一次開車成功,為全球單套產能最大、技術領先的己內酰胺生產研發基地建設畫上圓滿的句號。

這一技術不僅是中國石化“十條龍”科技攻關項目,更屬全球首創,顛覆了傳統的環己烷氧化制環己酮工藝技術路線,采用全新的反應原理,大幅提高碳原子和氮原子利用率,為國內己內酰胺產業鏈轉型升級提供了重要技術支撐。

生產己內酰胺過程中需要大量雙氧水,我國雙氧水制備技術長期受制于人。石科院與企業深度合作,通過產銷學研用一體化攻關,宗保寧及團隊用20年時間成功研發漿態床蒽醌法制雙氧水技術,實現雙氧水裝置本質安全生產。

“有一次,湖南石化雙氧水裝置員工對我說,你們研發的技術太好了,操作簡單又安全可靠。聽到這句話,我覺得一切付出都是值得的。”被問及多年科研是否辛苦,宗保寧連連搖頭,只是面露遺憾地說,“就是雙氧水裝置塊頭太大了,安裝起吊都很麻煩。歸根結底是我們科研做得還不夠完善啊!”

數十載歲月悠悠,創新之花在湘水邊綻放,見證著宗保寧及其團隊數十年辛勤耕耘。他們將對科研的執著刻在一線裝置里,把論文寫在祖國大地上,用一項項科研成果實現無數普通百姓的夢想

聲明:化學加刊發或者轉載此文只是出于傳遞、分享更多信息之目的,并不意味認同其觀點或證實其描述。若有來源標注錯誤或侵犯了您的合法權益,請作者持權屬證明與本網聯系,我們將及時更正、刪除,謝謝。 電話:18676881059,郵箱:gongjian@huaxuejia.cn