5月25日11時18分

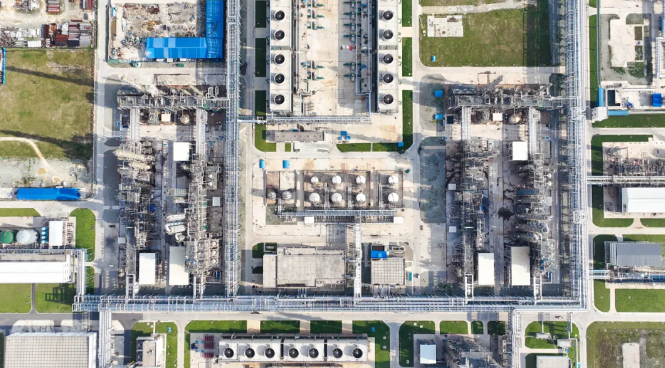

中國石化湖南石化公司

年產60萬噸己內酰胺產業鏈

搬遷與升級轉型發展項目

酯化法環己酮裝置B線一次開車成功

每小時向下游裝置

穩定供應優質原料環己酮20噸

至此,該項目新建17套主生產裝置

均一次開車成功

標志著全球單套產能最大、技術領先的

己內酰胺生產研發基地全線開車

項目建設采用中國石化

具有自主知識產權的

新一代己內酰胺綠色成套新技術

這是該技術首次實現工業化應用

感謝每一位勞動者

是你們的辛勤付出

為項目全線開車奠定了堅實基礎

謝謝你們!!!

己內酰胺是一種重要的有機化工原料,廣泛應用于降解薄膜、醫療器械、高端服裝、汽車輪轂等領域。該項目將公司己內酰胺產業鏈整體搬遷到距離長江岸線3.1公里的湖南岳陽綠色化工高新區,新建煤氣化、己內酰胺、聚酰胺、合成氨、雙氧水、環己酮等17套主生產裝置,配套公用工程、動力站等輔助裝置,涵蓋從煤制氫到聚酰胺全產業鏈,己內酰胺年產能由30萬噸提升至60萬噸,單位產品外排廢水、COD(化學需氧量)、綜合能耗分別可降低73%、67%、20%,為沿江重化工業綠色轉型發展提供新路徑、新模式。項目按照“5G智慧工廠”標準建設,設備國產化率99.9%,中央控制系統全部實現國產化。

該項目采用榮獲中國工業大獎和國家技術發明一等獎等獎項的己內酰胺綠色成套新技術建設,其中酯化加氫制環己酮、漿態床蒽醌法制雙氧水為中國石化“十條龍”科技攻關項目,酯化加氫制環己酮裝置為全球首創工業化裝置,具有碳收率高、“三廢”排放少、清潔高效等優勢;漿態床蒽醌法制雙氧水技術、環己酮肟化制環己酮肟技術首次成功放大應用,雙氧水新技術安全系數有效提升;煤氣化裝置為中國石化首套采用第三代國產水煤漿水冷壁氣化工藝技術裝置。

2018年11月,湖南省與中國石化、岳陽市與湖南石化簽署己內酰胺產業鏈搬遷與升級轉型發展合作框架協議。2021年6月,該項目土建開工;2023年3月首批裝置中交,同年8月首套生產裝置開車,12月項目全線貫通。

該項目工藝路線為:以純苯和煤炭為主要生產原料,采用第三代國產水煤漿水冷壁氣化工藝技術用煤制氫,采用環己烯酯化加氫技術用純苯和氫氣制環己酮,采用漿態床蒽醌法技術用氫氣和空氣制雙氧水,環己酮和雙氧水通過胺肟化和液相重排技術生產己內酰胺,己內酰胺一方面外銷,另一方面可經聚酰胺裝置生產尼龍6切片。

截至目前,己內酰胺新區己內酰胺、聚酰胺、雙氧水等裝置均實現雙線滿負荷生產運行,日產己內酰胺、尼龍6切片、雙氧水、環己酮、精乙醇、硫酸銨、硫酸、液氨、氫氣等20多種產品1萬多噸,其中,己內酰胺和尼龍6切片分別日產1800余噸和430余噸。

該項目全線開車以來,公司成立己內酰胺裝置、酯化法環己酮裝置、雙氧水裝置、煤氣化裝置和聚酰胺裝置5個生產攻關組,在中石化石科院等單位的指導支持下,持續優化工藝,穩定裝置運行,著力提升經濟技術指標,全力做好各裝置生產標定準備工作。

大國重器 煉塔林立

全球首套 環己酮裝置擁抱“新工藝”

一起來看《中國石化報》專題報道

↓↓↓↓↓↓

4月20日,集團公司首席專家宗保寧再次來到湖南石化年產60萬噸己內酰胺產業鏈搬遷與升級轉型發展項目新區,了解生產運行情況,與技術人員商討酯化環己酮裝置B線開車事項。

▲集團公司首席專家宗保寧(中)與裝置技術人員一起分析產品質量。

環己酮是重要的基礎有機化學品。全球99%的己內酰胺由環己酮經肟化、重排生產,廣泛應用于紡織、電子、汽車、軌道交通、航天航空等的新材料領域。2023年,我國環己酮消費量超過600萬噸,超過全球消費量60%。

▲公司酯化環己酮裝置建成投產以來,實現滿負荷平穩生產。

湖南石化酯化環己酮裝置采用的環己烯酯化加氫制環己酮成套技術,是中國石化“十條龍”科技攻關項目。該項目由石科院和湖南石化等單位聯合研發,歷時13年將新反應途徑、新催化材料、新反應工程進行集成創新,先后進行小試、中試和工業化裝置建設,形成具有自主知識產權的新技術。

這一全球首創的技術采取全新的反應原理,顛覆傳統的環己烷氧化制環己酮工藝技術路線,具有碳收率高、“三廢”排放少、安全清潔高效等顯著優勢,獲中國發明專利授權40件,并獲得歐美發明專利授權,成為中國石化己內酰胺新一代綠色生產成套新技術中的核心技術。

▲內操人員認真監控裝置運行。

去年12月15日,湖南石化酯化環己酮裝置A線建成投產,為我國己內酰胺產業鏈轉型升級發展提供了重要技術支撐,為湖南石化打造全球技術、規模領先的己內酰胺生產基地,提供新動能、形成新優勢。

4個多月來,酯化環己酮裝置實現滿負荷生產運行,穩定產出合格環己酮累計近4萬噸,為湖南石化己內酰胺新區生產提供優質原料。接下來,湖南石化和石科院等單位將繼續加強協作,持續優化新裝置生產運行。

▲公司高級專家、環己烯酯化加氫制環己酮成套技術開發項目課題組組長吳明(左)。

吳明表示,“從事科研工作24年,我體會最深的就是要有“干一行、愛一行、鉆一行”的毅力。在環己烯酯化加氫制環己酮成套技術10多年的研發過程中,我們做苯部分加氫催化劑的制備及新技術工藝優化實驗上千次。科研的枯燥與魅力,皆在于此。”

“加入環己烯酯化加氫制環己酮成套技術研發團隊,有壓力,更有動力。我們和石科院團隊歷時10年完成中試、工藝包編制、詳細設計、工程設計、本質安全研究,再用3年建設工業生產裝置。去年下半年,為了確保項目順利建成投產,集團公司首席專家宗保寧帶著石科院30名專家組成的開車團隊駐守現場40余天,在大家的共同努力下,裝置在2023年底順利實現一次開車成功。”

“勝利的喜悅沖淡了其中的辛苦。接下來,我們將繼續在降低裝置能耗物耗和“三廢”上下功夫,提高產品質量,爭創良好效益。”

★

★ ★ ★

★

抓住機遇,應對挑戰

不斷優化提升確保安穩運行

以爭創卓越效益為目標

奮力建設“特色綠色出色”湖南石化

聲明:化學加刊發或者轉載此文只是出于傳遞、分享更多信息之目的,并不意味認同其觀點或證實其描述。若有來源標注錯誤或侵犯了您的合法權益,請作者持權屬證明與本網聯系,我們將及時更正、刪除,謝謝。 電話:18676881059,郵箱:gongjian@huaxuejia.cn